您当前的位置: 首页 >>> 新闻资讯

|

【行业知识】还没入TPV材料的门?趁客户还未嫌弃你,这些要点赶紧恶补起来!时间:2019-12-16 TPV属于烯烃类共混型热塑性弹性体,它以热塑性塑料(PP、PE、PS等)为连续橡胶,以硫化橡胶相(EPDM、NBR、ACM、SEBS等)为分散相共混组成的可注塑硫化橡胶。下面我们就一起来详细了解一下tpv材料吧。

热塑性硫化橡胶的组成 TPV主要由二部分组成,一是塑料,作为连续相,二是橡胶作为分散相。通常橡胶需要与软化油或增塑剂与之配合。硫化剂和一些辅助助剂也是必不可少的。另外为了降低成本或者提高某方面的性能,一些无机填料会被填加 许多塑料和橡胶之间可形成TPV,但仅有个别共混物经过动态硫化后具有实用价值,目前商业化的有PP/PE/EPDM,PP/NBR,PA6/ACM,PP/SEBS,TPEE/AEM。 对11种橡胶和9种塑料制备的99种橡胶/塑料共混物研究发现,要得到最佳性能的橡胶/热塑性塑料动态硫化共混物,必须满足以下条件: (1)塑料和橡胶两种聚合物的表面能匹配; (2)橡胶缠结分子链长度较低; (3)塑料的结晶度大于15%。当塑料与橡胶之间的极性或表面能差别比较大的情况下,添加合适的相容剂,再进行动态硫化,也可以得到性能优良的共混物。

热塑性硫化橡胶的制备 TPV的制备方法通常有3种,即熔融共混法、溶液共混法、胶乳共混法。其中熔融共混法是最常见的,所采用的设备主要有2种,混炼机或者双螺杆挤出机。根据工艺的不同,可以单独使用一种设备,或者2种都使用。在工业上,因双螺杆挤出机可以连续化生产,所以考虑到质量稳定,双螺杆挤出机成为最为通用的动态硫化设备。 动态硫化的具体步骤如下:首先在密炼机内将橡胶和塑料熔融共混,当达到充分混合后,加入硫化剂,此时边混合、边硫化,如果硫化速度越快,那么混合程度也必须越激烈,以保证共混物具有良好的加工性能。目前因为有颗粒状的橡胶出售,所以可以不用密炼机混合塑料与橡胶,可以直接采用双螺杆挤出机混合。在具体的工艺上,动态硫化可以分2步走,塑料可以分2次加入与橡胶混合,以保护塑料在动态硫化时受到硫化剂的氧化作用。

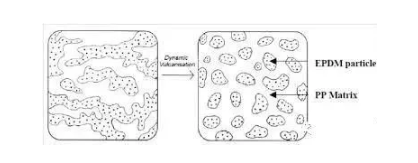

热塑性硫化橡胶的性能和特点 TPV的性能和特点主要由它的组成所决定、并且动态硫化的工艺对它的影响也非常大。 从组成及工艺上来说,TPV是经过硫化的橡胶粉末分散在塑料相中,因此在性能上更接近传统的橡胶,具有耐高温、压缩变形低、耐溶剂、耐油等。其它的热塑性弹性体在常温下尽管可以维持不错的机械性能甚至超过TPV,但是温度一旦升高、机械性能就降低很快! 在加工方面,TPV可以在常规的塑料注塑机、挤出机、吹塑机上加工,体现了热塑性塑料的加工优势,可以以最快的速度、大批量的生产产品,以降低厂家设备、人力的过多投入,对能源的过多使用及环境的保护都作了很大的改变! TPV具有独特的海-岛相结构。它的生产流程是把1-2微米的橡胶颗粒和塑料熔融共混,加入能使其硫化的交联剂,利用密炼机、螺杆机等机械高度剪切,使得完全硫化的微细交联橡胶颗粒(1-2微米)充分分散在塑料基体中,形成海-岛相结构,即含量较多的充分交联橡胶为分散相,以颗粒状分散在少量树脂基体连续相中。其中塑料相赋予弹性体热可塑性和反复加工特性,橡胶相赋予弹性体高弹性。

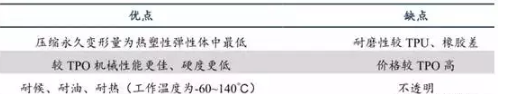

TPV性能优异,下游应用广泛。由于交联橡胶的粒子效应,导致弹性体的耐压缩、耐老化性、耐油性都得到明显改善,和氯丁橡胶相比毫不逊色。TPV与同系的TPO相比,性能优势也非常明显。因其出色的生产、性能和环保优势,TPV的下游应用越来越广泛。TPV目前主要应用领域为汽车零部件,全球范围内约占总市场份额的60%。除此以外,在流体处理、医用材料、电线电缆、建筑等领域均有广泛应用。车用领域我们将在下一章节详细介绍;建筑领域主要应用于门窗密封条替代传统PVC和EPDM,PVC使用温度范围有限,而EPDM味道较大,TPV是较好的替代品,在国外已较大量使用;此外,TPV触感优秀,不会出现TPE-S用久发粘的现象,国外也常用于各类工具手把上。国内TPV需求大部分来源于车用,其他领域使用相对较少。 TPV优缺点分析

TPV所在产业链

TPV的主要优势

TPV与TPO的压缩永久变形对比

TPV的下游应用领域 TPV下游应用领域较多,其中最重要的应用领域当属车用。TPV应用于汽车领域的主要应用范围包括耐候性密封件(包括动态和静态密封件)、车厢内外饰、防尘套通风管系统、安全件系统(安全气囊盖、高压点火线)等。

轻量化是当前汽车材料发展的主要方向。减轻汽车自身的重量已是业界公认的降低油耗、减少废气排放的有效措施之一。中国政府制定的严苛的燃油经济性标准使得车企对车用材料的轻量化给予前所未有的重视。TPV的密度是传统橡胶的70%,微发泡技术可以进一步降低车用密封条的重量用TPV替代传统橡胶制品是大势所趋。 |